Od magicznej przemiany z drzewa w papier – jaki proces przeszedł i jaką miał historię? To nie jest łatwe zadanie. Istnieją nie tylko warstwy procedur, ale także wysokie standardy i rygorystyczne wymagania. Tym razem wejdźmy do środkacelulozownia APPaby zbadać papier od 0 do 1.

Do fabryki

Po wejściu do fabryki surowiec drzewny jest cięty na odcinki odpowiadające wymaganiom urządzenia, a następnie zdzierana jest powłoka (kora), która nie sprzyja jakości masy celulozowej. Jednolite i wysokiej jakości zrębki drzewne są przesyłane do sekcji gotowania zrębków drzewnych za pośrednictwem zamkniętego systemu transportowego. Pozostałe zrębki drzewne są kruszone i spalane w kotle w celu wytworzenia energii elektrycznej. Woda lub inne materiały powstałe podczas przetwarzania zostaną poddane recyklingowi w energię elektryczną lub parę.

Automatyczne roztwarzanie

Proces roztwarzania obejmuje gotowanie, usuwanie zanieczyszczeń, usuwanie ligniny, wybielanie, filtrację wody i formowanie itp. Test technologii jest stosunkowo wysoki, a każdy szczegół będzie miał wpływ na jakość papieru

Ugotowana miazga drzewna jest wysyłana do sekcji delignifikacji tlenowej po usunięciu zanieczyszczeń w sekcji przesiewania, gdzie lignina zawarta w miazdze drzewnej jest ponownie usuwana, dzięki czemu masa celulozowa ma lepszą zdolność wybielania. Następnie wejdź do zaawansowanej czterostopniowej sekcji wybielania chlorem niezawierającym pierwiastków, a następnie połącz z wysokowydajnym sprzętem do mycia masy celulozowej w prasie, aby zapewnić, że wyjściowa masa celulozowa ma cechy stabilnej jakości, wysokiej białości, wysokiej czystości i doskonałych właściwości fizycznych.

Czysta produkcja

Podczas procesu gotowania zrębków drzewnych powstaje duża ilość ciemnobrązowej cieczy (powszechnie zwanej „ługiem czarnym”) zawierającej zasadową ligninę. Trudności w oczyszczaniu ługu czarnego stały się głównym źródłem zanieczyszczeń w przedsiębiorstwach celulozowo-papierniczych.

Zaawansowany system odzyskiwania alkaliów jest następnie wykorzystywany do zatężania gęstego materiału poprzez odparowanie, a następnie spalania go w kotle. Wytwarzana para wysokociśnieniowa wykorzystywana jest do wytwarzania energii, która może zaspokoić około 90% zapotrzebowania energetycznego linii do produkcji celulozy, a para średnio- i niskociśnieniowa może być ponownie wykorzystana do produkcji.

Jednocześnie zasady potrzebne w procesie roztwarzania można również zawrócić do obiegu w systemie odzyskiwania alkaliów. Pozwala to nie tylko obniżyć koszty produkcji, ale także zapewnia ochronę środowiska, oszczędność energii i redukcję emisji.

Gotowy papier

Uformowana tektura jest cięta za pomocą przecinarki do papieru o określonej wadze i rozmiarze, a następnie transportowana do każdej linii pakującej.

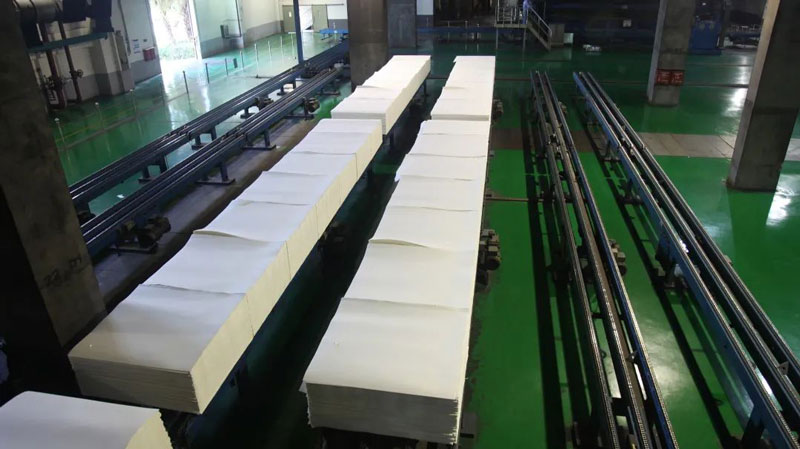

Dla wygody transportu na przenośniku taśmowym znajdują się gotowe deski z masy celulozowej, które są wszystkie przesiewane pod kątem białości i stopnia zanieczyszczenia.

Sprzęt działa w zasadzie w pełni automatycznie, a dzienna wydajność wynosi 3000 ton. Z wyjątkiem konserwacji maszyny, w innych przypadkach maszyna pracuje nieprzerwanie.

Transport

Po zagęszczeniu tektury przez kolejną pakowaczkę, zostanie ona owinięta warstwą papieru, co ułatwi późniejsze operacje pakowania i transportu, a także zapobiegnie zanieczyszczeniu tektury podczas transportu.

Od tego czasu maszyna atramentowa natryskuje numer seryjny, datę produkcji i kod QRdeska z pulpy . Możesz prześledzić pochodzenie miazgi na podstawie informacji zawartych w sprayu kodowym, aby mieć pewność, że „łańcuch” nie zostanie przerwany.

Następnie układarka układa osiem małych torebek w jedną dużą torbę i na koniec mocuje ją za pomocą maszyny taśmującej, co jest wygodne w przypadku operacji wózków widłowych i operacji podnoszenia doków po pracy w trybie offline i magazynowaniu.

To już koniec łącza „miazga”. Jak po zasadzeniu lasu i wytworzeniu miazgi będzie wytwarzany papier? Proszę czekać na dalsze raporty.

Czas publikacji: 01 lipca 2021 r